快速高质

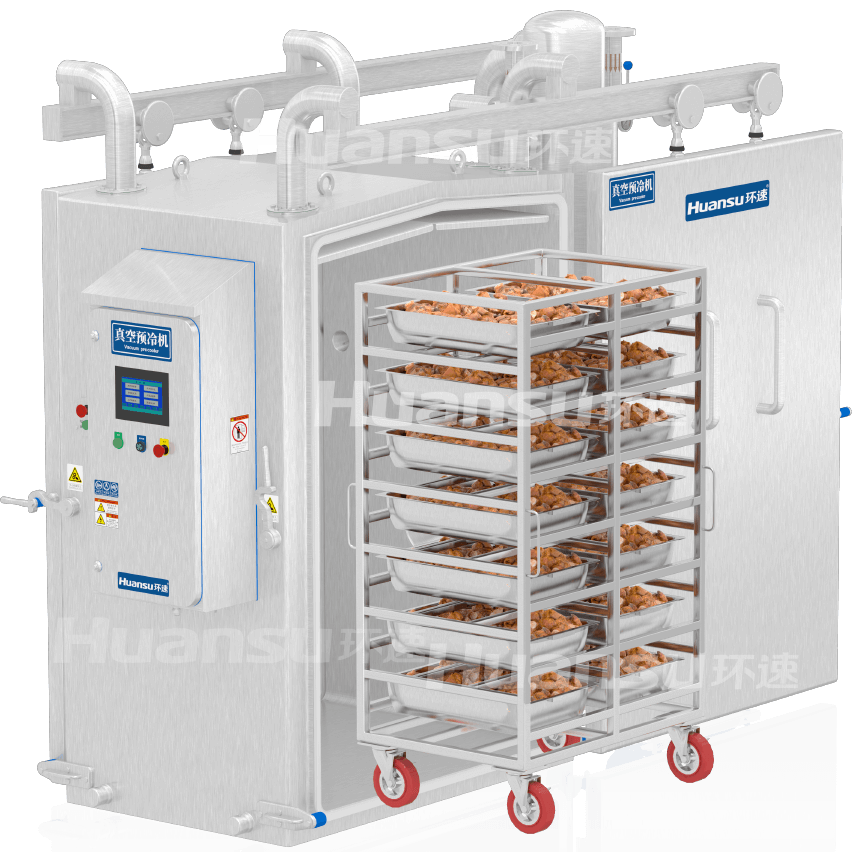

设备采用了更先进的三级抽真空技术,冷却效率高。将食品从高温降至10℃以下仅需8-18分钟(因食材种类而定)。效率高换来产量的成倍提升,并可缩短生产周期。

设备应用了更专业的功能设计,冷却效果佳。真空环境能够抑菌抗氧化,使食品保持出色的观感、口感及营养价值,并且保质期得到延长。冷却过程中,水的沸腾产生二次烹饪效果,使汤汁与风味物质快速渗入食材组织,从而让食品更加鲜嫩入味。

安全控菌

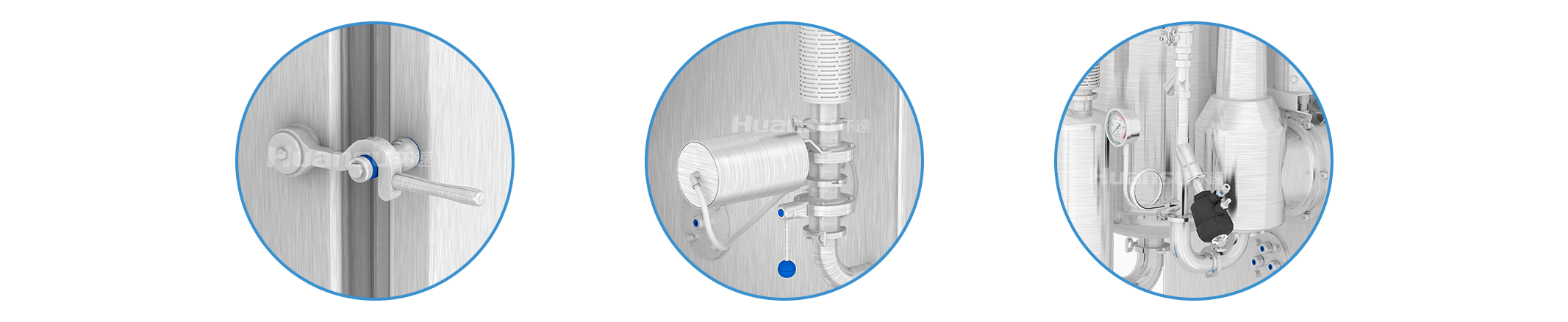

设备集成多重控菌设计,卫生防护等级高,切实保障食品安全。

冷却舱高度密封,防止异物入侵造成污染;设备顶部采用172°倾角设计,防止冷凝水滴落造成二次污染;双向贯通门设计,隔离冷热车间,避免空气对流引入污染;0.16μm高精度过滤器,确保复压时吸入的空气洁净安全。

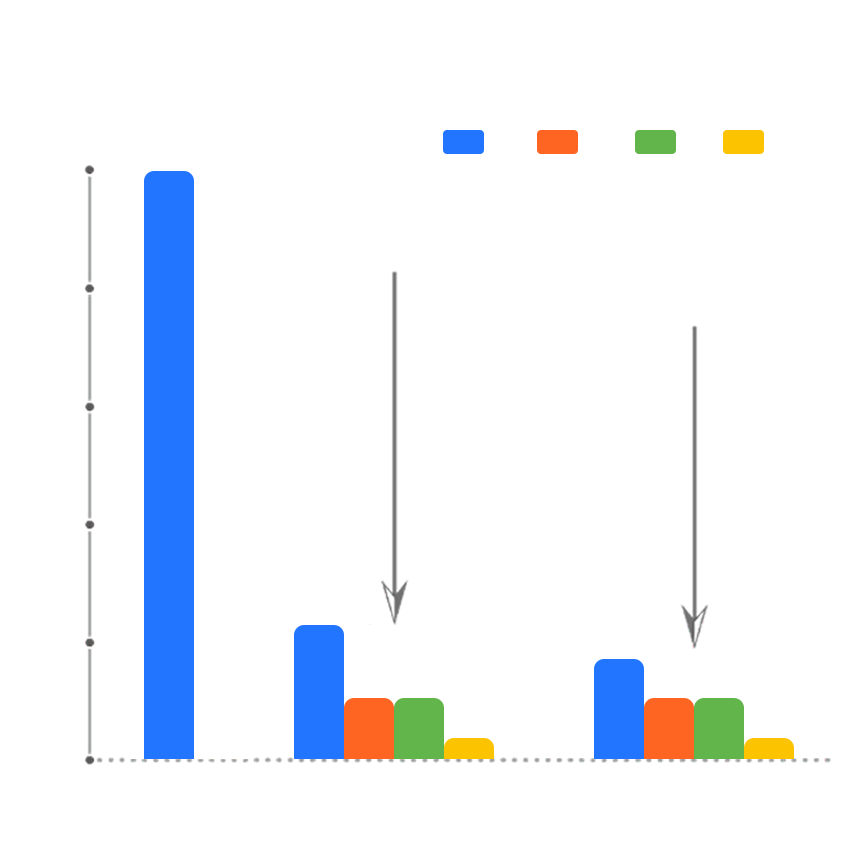

节能降耗

设备的真空系统经过专业调校,能耗得到充分优化;PLC系统根据实时测量的真空度来调节蒸汽射流的流量,避免资源浪费;循环冷水机可根据环境温度智能切换工作模式,更加节能。

冷却舱采用聚氨酯发泡保温,可减少冷热交换,工作时节约能源;复压过滤器清洁后可以重复利用,降低耗材成本。

洁净卫生

设备防水防潮,表面可直接进行擦拭清洗、净水冲洗、化学清洗等,日常卫生有保障。设备采用多项易清洗设计,如一体式无缝焊接内胆、圆管设计的门体吊架、“工”字型滑轨等,避免清洗死角;过流管路采用卡箍式连接,可简易拆解,确保清洗无障碍。

运行稳定

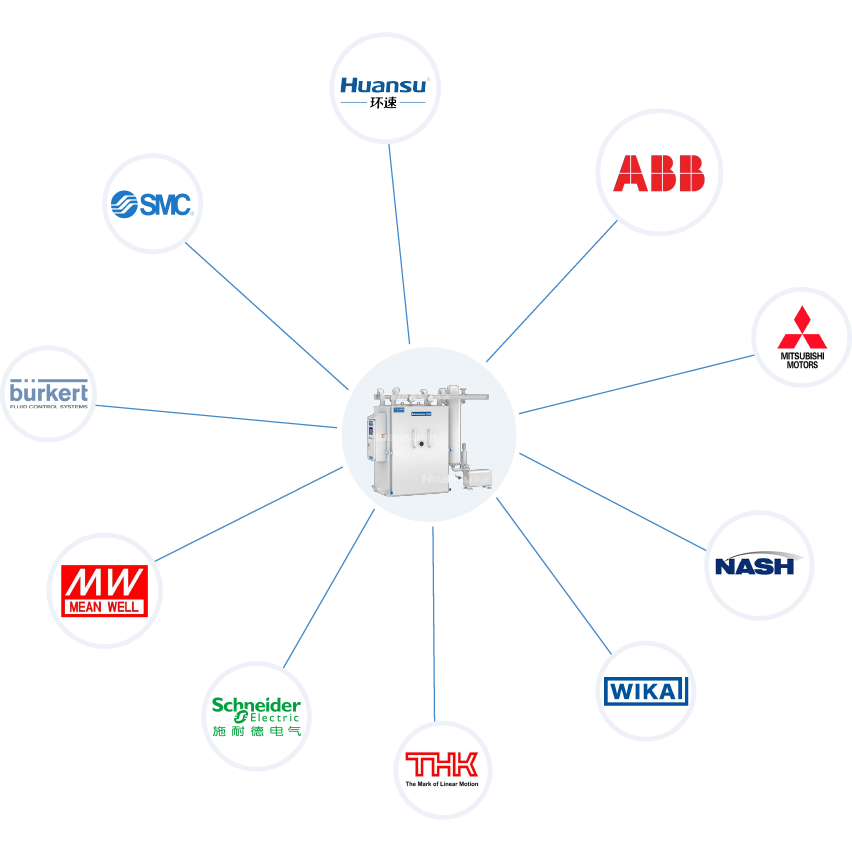

设备选材精良、做工精细、功能稳定,使用寿命长。

电器配件采用国际优质品牌的产品,质量有保障。舱体采用加强筋设计,承受负压不变形,结构牢固。电控箱内置过载、漏电保护器,保障设备与人员的安全。PLC智控电控系统控制精度高,抗干扰能力强,功能更稳定。